|

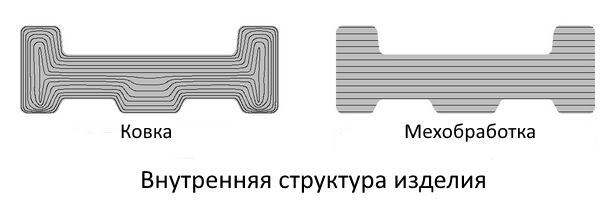

Прессы – это производственные механизмы (станки, машины, установки), преобразующие энергию привода (электромеханическую, гидравлическую и др.) в полезную работу по деформации заготовки/детали с целью изменения ее габаритно-пространственных (иногда также и внутренних структурных) характеристик. Операции по изменению пространственной геометрии изделий – это плоская и объемная штамповка, вытягивание, выравнивание, чеканка, подрезка, рубка, гибка и множество других видов холодного и горячего формования деталей. Воздействие на внутреннюю структуру заготовки включает такие операции как ковка стальных заготовок для придания им особых прочностных свойств, спекание порошков металлов, полимеризация неметаллических материалов под воздействием повышенного давления и температур, а также другие операции.

Главной характеристикой пресса является его номинальное усилие давления на деталь. Этот параметр измеряется в тонносилах (часто для простоты обозначается как Т) или в килоньютонах (кН). Для быстрого пересчета между величинами можно пользоваться формулой 10кН=1Т.

Хотя большинство параметров прессов имеет интуитивно понятные  «геометрические» наименования, имеется пара исключений, о которых следует упомянуть. «Закрытая высота» - это расстояние от настольной плиты до ползуна пресса в его нижнем положении при наибольшей величине хода

(закрытая высота определяет максимальную высоту штампа). «Глубина зева» - это расстояние между осью ползуна и краем станины, этот параметр определяет, насколько глубоко деталь можно подать в рабочую зону. «геометрические» наименования, имеется пара исключений, о которых следует упомянуть. «Закрытая высота» - это расстояние от настольной плиты до ползуна пресса в его нижнем положении при наибольшей величине хода

(закрытая высота определяет максимальную высоту штампа). «Глубина зева» - это расстояние между осью ползуна и краем станины, этот параметр определяет, насколько глубоко деталь можно подать в рабочую зону.

Рабочий цикл пресса состоит из двух частей: прямого хода ползуна (в сторону детали) и обратного (возвратного) хода. В свою очередь, прямой ход подразделяется на 3 этапа: холостой ход, связанный с подходом к детали, рабочий ход (в это время собственно и производится полезная работа) и холостой ход, связанный с проталкиванием изделия и отходов. Суммарное время прямого и обратного ходов называется временем двойного хода; количество двойных ходов в минуту – это основная характеристика скорости работы любого пресса. Также важное значение имеют скорости прямого холостого хода, рабочего хода и обратного холостого хода.

В настоящее время в промышленном производстве наибольшее распространение получили прессы с электромеханическим приводом (кривошипные прессы) и гидравлическим приводом (гидравлические прессы). В обоих случаях преобразование энергии происходит по принципу рычага: малое усилие с большой линейной скоростью в приводном механизме преобразуется в большое усилие с невысокой линейной скоростью в исполняющем механизме. Для кривошипных прессов коэффициент такого преобразования определяется соотношением плеч рычагов, а для гидравлических прессов – соотношением рабочих сечений насоса и главного цилиндра.

Для ускорения хода кривошипных прессов на холостых участках применяются пневматические муфты, которые при своем срабатывании увеличивают передаточное число, тем самым ускоряя движение ползуна без нагрузки. У некоторых гидравлических прессов (листогибочных прессов, гильотинных ножниц и др.) обратный ход осуществляется за счет пневматического «аккумулятора» - сжатый газ быстро возвращает ползун в исходное верхнее положение.

Принцип аккумулятора в прессах используется не только для ускорения холостого хода, но и для увеличения полезной мощности при деформировании деталей (иными словами, для ускорения рабочего хода). Для этих целей в гидравлических прессах служат емкости с жидкостью под высоким давлением, которая подобно пружине накапливает в себе потенциальную энергию сжатия и высвобождает ее в нужный момент. У кривошипных прессов роль аккумулятора выполняют маховики, которые раскручиваются во время холостого хода и технологических простоев, а при включении сцепления отдают свою энергию ползуну. Маховики также нужны для стабилизации скорости движения механизмов и уверенного прохождения «мертвых» зон (зон, в которых кривошип находится в крайнем положении, и не воспринимает вращение от мотора). Использование аккумуляторов энергии в прессах позволяет выбирать приводные моторы меньшей установочной мощности, при этом экономить финансовые средства, а также равномерно потреблять энергию без создания перегрузок в электросети.

Безопасность работы и настройки прессов обеспечивается рядом приспособлений. Для предотвращения самопроизвольного опускания ползуна во время технологических пауз и регулировок используются механические замки-предохранители. Электрическая и гидравлическая системы снабжаются защитой от перегрузок. В противопожарных целях гидравлическая система может быть изолирована, помещена в нижнюю часть пресса, либо масло заменено на водно-эмульсионный раствор. Пуск осуществляется со спаренной кнопки, что обеспечивает занятость обеих рук оператора. Неподвижные и подвижные экраны, решетки, а также системы оптико-электронного контроля служат для гарантии безопасности людей, занятых в эксплуатации и обслуживании прессов.

Как гидравлические, так и кривошипные прессы бывают простого, двойного, тройного и автоматического действия. Под простым действием понимается выполнение одной операции (один ход ползуна - одна операция). Прессы двойного и тройного действия имеют два или три ползуна: первый, как правило, используется для зажима и предотвращения образования складок, второй - для полезной деформации, третий - для деформации в противоположном направлении, выталкивания или обрезки краев. Автоматические прессы работают по программе и могут выполнять операции до израсходования рабочих материалов, такие прессы часто интегрируются в поточные производственные линии.

Большое разнообразие конструкций прессов связано со следующими особенностями их строения:

- вертикальные и горизонтальные

- колонные (рамные одно- и двухстоечные)

- с неподвижной и подвижной станиной

- открытые и закрытые

- с верхним и нижним расположением привода

- одно- и многоцилиндровые

- одно- и многоплунжерные

- одно- и двухкривошипные.

О наиболее распространенных модификациях современных прессов, применяющихся в производственных процессах, речь пойдет ниже.

|

«геометрические» наименования, имеется пара исключений, о которых следует упомянуть. «Закрытая высота» - это расстояние от настольной плиты до ползуна пресса в его нижнем положении при наибольшей величине хода

«геометрические» наименования, имеется пара исключений, о которых следует упомянуть. «Закрытая высота» - это расстояние от настольной плиты до ползуна пресса в его нижнем положении при наибольшей величине хода

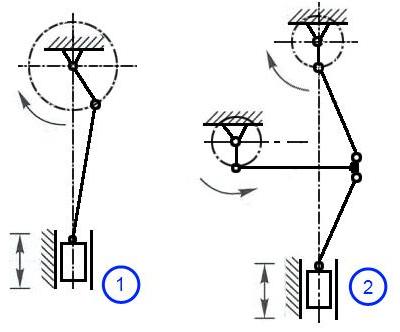

недорогих одно-кривошипных прессов наиболее часто встречается кривошипно-ползунная (рис. 1), пример функционально более сложной схемы, двух-кривошипной коленно-ползунной, приведен на рисунке 2.

недорогих одно-кривошипных прессов наиболее часто встречается кривошипно-ползунная (рис. 1), пример функционально более сложной схемы, двух-кривошипной коленно-ползунной, приведен на рисунке 2.  В общем случае привод кривошипного пресса состоит из электродвигателя, маховика,

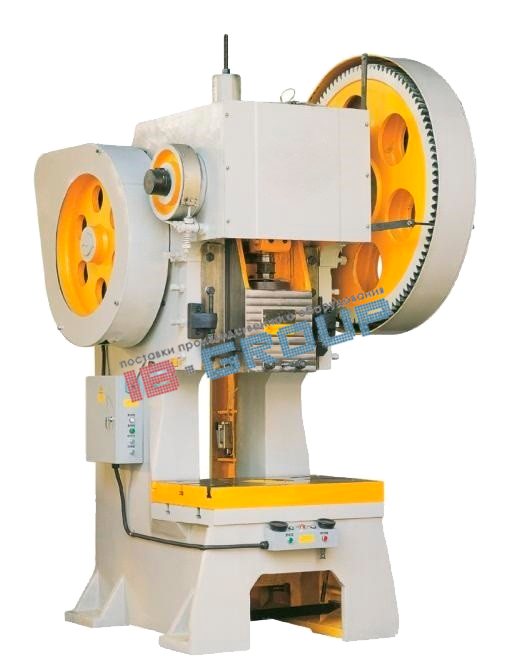

В общем случае привод кривошипного пресса состоит из электродвигателя, маховика,  муфты сцепления, тормозного механизма и понижающей передачи, с помощью которой вращение передаётся на кривошипный вал. Электродвигатель раскручивает маховик, который большую часть времени накапливает энергию, а при включении муфты сцепления отдает ее ползуну. Некоторые кривошипные прессы оснащаются маховиками и шестеренчатой передачей значительной массы и размеров, эти элементы выносятся на боковые стороны пресса и накрываются кожухами. Более «продвинутые» модели кривошипных прессов обладают компактным приводом, элементы которого целиком находятся внутри станка.

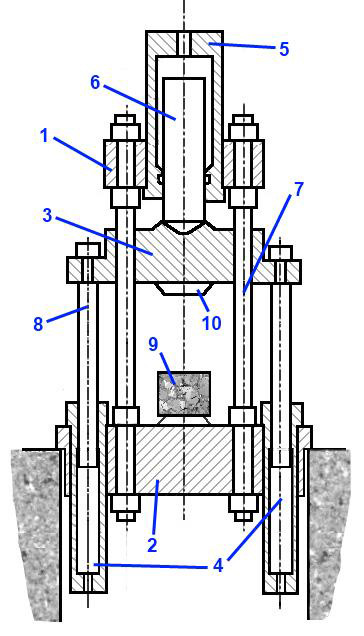

муфты сцепления, тормозного механизма и понижающей передачи, с помощью которой вращение передаётся на кривошипный вал. Электродвигатель раскручивает маховик, который большую часть времени накапливает энергию, а при включении муфты сцепления отдает ее ползуну. Некоторые кривошипные прессы оснащаются маховиками и шестеренчатой передачей значительной массы и размеров, эти элементы выносятся на боковые стороны пресса и накрываются кожухами. Более «продвинутые» модели кривошипных прессов обладают компактным приводом, элементы которого целиком находятся внутри станка.  В такой конструкции колонны соединяют верхнюю и нижнюю поперечины. Колонн бывает две, четыре (это самый распространенный вид) или более. Легкость колонной конструкции обоснована тем, что колонны работают не на изгиб или сжатие, как в других типах станин, а на растяжение – это позволяет обойтись минимумом металла, равномерно распределить усилие давления по станине при обеспечении высокой точности перемещений. Для обработки компактных (не более рабочего стола) или вытянутых в одном измерении деталей 4-колонный пресс - идеальный вариант.

В такой конструкции колонны соединяют верхнюю и нижнюю поперечины. Колонн бывает две, четыре (это самый распространенный вид) или более. Легкость колонной конструкции обоснована тем, что колонны работают не на изгиб или сжатие, как в других типах станин, а на растяжение – это позволяет обойтись минимумом металла, равномерно распределить усилие давления по станине при обеспечении высокой точности перемещений. Для обработки компактных (не более рабочего стола) или вытянутых в одном измерении деталей 4-колонный пресс - идеальный вариант. что вполне закономерно, поскольку именно энергия удара определяет режим и возможности ковки.

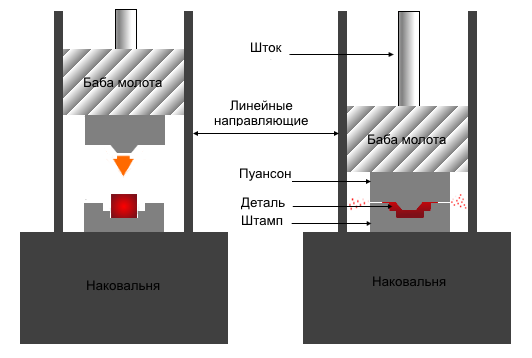

что вполне закономерно, поскольку именно энергия удара определяет режим и возможности ковки.